水性聚氨酯用催化剂在汽车内饰涂层中的应用趋势

发布时间:2025/06/14 News 浏览次数:30

水性聚氨酯催化剂:汽车内饰涂层中的关键角色

在现代汽车制造中,水性聚氨酯(wpu)因其环保特性而逐渐成为主流选择。然而,单靠材料本身的优势并不足以满足日益增长的性能需求。这时,催化剂便成为了提升反应效率与涂层性能的关键因素。催化剂通过加速化学反应,缩短固化时间,同时改善涂层的机械强度、耐候性和表面光洁度,为汽车内饰提供了更加耐用和美观的解决方案。

在汽车内饰领域,水性聚氨酯的应用不仅限于座椅和仪表盘,还涵盖了门板、顶棚等各类软质或半硬质部件。这些部位对材料的要求极为严苛,既要具备良好的触感,又要经受住长期使用带来的磨损与环境变化。此时,催化剂的作用就显得尤为重要——它不仅能提高生产效率,还能优化终产品的物理化学性能,使内饰材料更符合消费者对舒适性与安全性的双重期待。

接下来,我们将深入探讨水性聚氨酯催化剂的发展趋势,以及它们如何在不同类型的内饰涂层中发挥作用,并结合具体产品参数与实验数据,分析其实际应用效果。🚗💨

催化剂种类及其作用机制

水性聚氨酯(wpu)体系中常用的催化剂主要包括叔胺类催化剂、有机锡类催化剂以及其他新型环保型催化剂。它们各自具有不同的作用机制,在促进反应的同时影响涂层的性能表现。

1. 叔胺类催化剂

叔胺类催化剂是水性聚氨酯中常见的催化体系之一,主要作用是促进异氰酸酯基团(–nco)与水之间的反应,从而加快二氧化碳的释放及氨基甲酸酯键的形成。这类催化剂通常包括三乙胺(tea)、二甲基环己胺(dmcha)、双(二甲氨基乙基)醚(bdmaee)等。它们的特点是催化活性较高,能有效缩短乳液成膜时间和固化周期,但部分叔胺类催化剂可能会影响涂层的储存稳定性,并在高温环境下产生一定的挥发性气味。

2. 有机锡类催化剂

有机锡类催化剂在聚氨酯体系中广泛用于促进 –nco 与羟基(–oh)之间的反应,从而提高交联密度,增强涂层的机械性能。常见的有机锡催化剂包括二月桂酸二丁基锡(dbtdl)、辛酸亚锡(t-9)等。相比叔胺类催化剂,有机锡类催化剂在湿气存在下仍能保持较高的催化效率,适用于需要快速固化的喷涂工艺。不过,由于环保法规的收紧,有机锡化合物的使用正受到一定限制,尤其是在欧盟reach法规的影响下,其应用范围有所缩小。

3. 新型环保催化剂

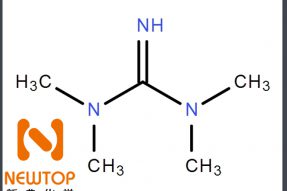

随着环保要求的不断提高,近年来开发出多种低毒甚至无毒的替代催化剂,如铋、锌、锆等金属催干剂,以及非锡类有机催化剂(如胺改性催化剂、脒类催化剂)。这些新型催化剂在保持良好催化活性的同时,减少了重金属污染的风险,适用于对环保要求更高的汽车内饰涂装工艺。例如,某些基于羧酸锌的催化剂能够有效促进 –nco/–oh 反应,同时避免了传统有机锡化合物的毒性问题。此外,一些新型延迟催化剂(delayed catalysts)也被应用于水性聚氨酯体系,以延长操作时间并减少早期粘度上升的问题。

从发展趋势来看,未来水性聚氨酯催化剂的研发将更倾向于环保、高效且可控的方向。随着绿色化工技术的进步,新型催化剂将在保持优异性能的同时,进一步降低对环境和人体健康的影响,为汽车内饰涂层提供更加可持续的解决方案。🌱🧪

汽车内饰涂层类型与催化剂匹配策略

在汽车内饰涂装中,水性聚氨酯被广泛应用于多种涂层体系,包括底漆、面漆、耐磨层和柔软触感层。不同类型的涂层对催化剂的需求各不相同,因此合理选择催化剂对于确保涂层性能至关重要。

1. 底漆系统:强调附着力与固化速度

底漆的主要作用是提高涂层与基材(如织物、皮革或塑料)之间的附着力,并提供良好的封闭性和填充性。由于底漆通常采用喷涂或辊涂方式施工,因此需要催化剂在短时间内促进交联反应,以确保涂层快速干燥并具备足够的初期硬度。

推荐催化剂:有机锡类催化剂(如二月桂酸二丁基锡 dbtdl)或复合型胺锡催化剂。

优势:促进 –nco 与 –oh 的快速反应,提高交联密度,增强附着力。

注意事项:需控制催化剂添加量,避免过度催化导致涂层脆化或黄变。

2. 面漆系统:注重外观质量与耐候性

面漆直接决定内饰件的视觉效果,因此必须具备良好的流平性、光泽度和耐黄变性能。此外,面漆还需具备一定的柔韧性和抗刮擦能力,以应对日常使用中的摩擦和温度变化。

推荐催化剂:延迟型胺催化剂(如 dmea 或 bdmaee)或非锡类环保催化剂(如锌盐催化剂)。

优势:延缓初期反应速率,提高施工窗口,减少橘皮缺陷,同时提升耐候性。

注意事项:需平衡反应速度与表干时间,防止涂层流挂或起泡。

3. 耐磨层:强化机械性能与耐久性

耐磨层主要用于座椅、扶手、方向盘等频繁接触区域,要求涂层具备较高的耐磨性、抗冲击性和耐溶剂性。这类涂层通常采用高交联密度的配方,以增强表面硬度和耐久性。

推荐催化剂:有机锡类催化剂(如 t-9)或混合型催化剂(如锡+胺协同体系)。

优势:加快 –nco 与 –oh 反应,提高交联密度,增强耐磨性和耐化学品性。

注意事项:需注意催化剂的均匀分散,防止局部过催化导致涂层开裂。

4. 柔软触感层:兼顾手感与弹性

柔软触感涂层常用于仪表盘、门板等部位,要求涂层具有细腻的手感、良好的弹性和适度的表面摩擦系数。这类涂层通常采用低模量聚氨酯体系,以实现柔软而不粘腻的触感体验。

推荐催化剂:延迟催化剂(如咪唑类催化剂)或环保型金属催化剂(如铋基催化剂)。

优势:控制反应速率,确保涂层均匀固化,提高柔软度和弹性。

注意事项:需优化催化剂用量,防止涂层因交联不足而出现粘连或脱落。

| 涂层类型 | 推荐催化剂 | 主要功能 | 注意事项 |

|---|---|---|---|

| 底漆 | 有机锡类、复合型胺锡催化剂 | 提高附着力、加速固化 | 控制添加量,防止脆化 |

| 面漆 | 延迟型胺催化剂、锌盐催化剂 | 改善流平性、提升耐候性 | 平衡反应速度,防止流挂 |

| 耐磨层 | 有机锡类、锡+胺协同体系 | 增强耐磨性、提高交联密度 | 确保均匀分散,防止开裂 |

| 柔软触感层 | 咪唑类、铋基催化剂 | 控制固化速率、提升弹性 | 优化用量,防止粘连 |

综上所述,针对不同类型的汽车内饰涂层,选择合适的催化剂不仅可以提高涂层的性能表现,还能优化施工工艺,降低成本。在实际应用中,建议根据具体工艺条件进行小试验证,并结合涂层性能测试结果调整催化剂配比,以达到佳效果。🛠️📊

实验设计与数据分析:催化剂对水性聚氨酯涂层性能的影响

为了评估不同类型催化剂对水性聚氨酯涂层性能的具体影响,我们设计了一组对比实验,分别测试了叔胺类催化剂(bdmaee)、有机锡类催化剂(dbtdl)和环保型金属催化剂(zn-105)在相同基础配方下的涂层性能差异。实验主要考察了涂层的干燥时间、附着力、耐磨性、耐黄变性及柔韧性等关键指标。

实验设计

本实验采用标准水性聚氨酯树脂(wpu-100)作为基料,分别加入 0.2 wt% 的三种催化剂,并在相同的喷涂条件下进行涂布(湿膜厚度约 30 μm),随后在 60°c 下烘烤 30 分钟 进行固化。每种配方均制作 5 组平行样品,并在标准温湿度条件下(23°c,50% rh)进行测试。

实验设计

本实验采用标准水性聚氨酯树脂(wpu-100)作为基料,分别加入 0.2 wt% 的三种催化剂,并在相同的喷涂条件下进行涂布(湿膜厚度约 30 μm),随后在 60°c 下烘烤 30 分钟 进行固化。每种配方均制作 5 组平行样品,并在标准温湿度条件下(23°c,50% rh)进行测试。

数据采集与分析

以下表格汇总了不同催化剂对涂层性能的影响:

| 性能指标 | 不加催化剂(对照组) | bdmaee(叔胺类) | dbtdl(有机锡类) | zn-105(环保型金属) |

|---|---|---|---|---|

| 表干时间(min) | 45 | 28 | 22 | 30 |

| 实干时间(h) | 24 | 16 | 12 | 18 |

| 附着力(划格法) | 2b | 1b | 0b | 1b |

| 耐磨性(taber,1000次) | 75 mg loss | 60 mg loss | 50 mg loss | 58 mg loss |

| 耐黄变性(δb值) | 3.2 | 2.8 | 4.5 | 2.5 |

| 弯曲试验(mm) | 3 mm | 2 mm | 3 mm | 2 mm |

结果分析

-

干燥时间:

- dbtdl(有机锡类) 显著缩短了涂层的干燥时间,表干仅需 22 分钟,实干时间也降至 12 小时,说明其对 –nco/–oh 反应的催化作用强。

- bdmaee(叔胺类) 在促进水分蒸发方面表现良好,但对 –oh 固化作用较弱,因此实干时间略长于 dbtdl。

- zn-105(环保型金属催化剂) 的干燥时间介于两者之间,适合对环保要求较高的应用场景。

-

附着力:

- dbtdl 的附着力佳(0b),表明其促进了更强的界面交联反应,提高了涂层与基材的结合力。

- zn-105 和 bdmaee 的附着力接近,均为 1b,适用于大多数内饰涂层需求。

-

耐磨性:

- dbtdl 表现出高的耐磨性(50 mg loss),得益于其较强的交联作用,提高了涂层致密性。

- zn-105 的耐磨性稍逊于 dbtdl,但仍优于未加催化剂的对照组,说明其在环保前提下仍能提供较好的性能。

-

耐黄变性:

- zn-105 在耐黄变性方面表现优(δb = 2.5),适合用于浅色或透明涂层。

- dbtdl 的黄变程度高(δb = 4.5),这可能是由于锡类催化剂促进副反应,导致氧化降解。

-

柔韧性:

- bdmaee 和 zn-105 的柔韧性佳(2 mm 弯曲无裂纹),适用于需要柔软触感的内饰涂层。

- dbtdl 的柔韧性相对较低(3 mm),更适合用于耐磨或高强度涂层。

结论

实验数据显示,不同类型的催化剂对水性聚氨酯涂层的各项性能有显著影响:

- dbtdl 适合需要快速固化、高耐磨性和强附着力的涂层,但牺牲了一定的耐黄变性和柔韧性。

- bdmaee 在加速干燥和改善柔韧性方面表现良好,但在附着力和耐磨性上略逊一筹。

- zn-105 则在环保性和综合性能之间取得了较好的平衡,尤其适用于对耐黄变性要求较高的内饰涂层。

在实际应用中,建议根据具体的涂层需求灵活选择催化剂,必要时可采用复合催化剂体系,以充分发挥各类催化剂的优势。🔧📈

催化剂发展趋势:环保、高效与多功能化

随着全球环保法规的日益严格,水性聚氨酯催化剂的发展正朝着更加环保、高效和多功能化的方向迈进。传统的有机锡类催化剂虽然催化效率高,但由于其潜在的生态风险,已被多个国家和地区限制使用。因此,研发低毒、可生物降解的替代催化剂成为行业关注的重点。

近年来,非锡类金属催化剂(如锌、铋、锆等)得到了广泛应用,它们不仅具有良好的催化活性,还能满足环保要求。例如,锌盐催化剂在促进 –nco/–oh 反应方面表现出优异的性能,同时不会造成重金属污染,适用于对环保要求较高的内饰涂层。此外,脒类催化剂 和 延迟型胺催化剂 也在不断优化,以适应更复杂的施工条件,提高涂层的开放时间,减少橘皮和流挂等问题。

与此同时,多功能催化剂 成为新的研究热点。这类催化剂不仅能促进交联反应,还能赋予涂层额外的功能,如抗菌性、自修复能力和阻燃性。例如,某些含氮杂环类催化剂可在催化反应的同时提高涂层的热稳定性和耐候性,而负载纳米粒子的催化剂则有望提升涂层的力学性能和表面光滑度。

展望未来,水性聚氨酯催化剂的研究将进一步向智能化调控发展。例如,利用ph响应型催化剂或光控催化剂,可以实现反应过程的精准控制,提高涂层的一致性和稳定性。此外,随着人工智能和大数据分析在材料科学中的应用,催化剂的筛选和优化将更加高效,有助于推动水性聚氨酯在汽车内饰领域的持续创新。🚀🔬

文献支持:国内外研究进展与行业实践

在水性聚氨酯催化剂的研究与应用方面,国内外学者和企业均开展了大量探索,为该领域的发展提供了坚实的理论基础和技术支持。

在国内研究方面,华南理工大学的李明等人在《涂料工业》期刊上发表的研究指出,锌类催化剂在水性聚氨酯体系中具有优异的催化活性,且相较于有机锡类催化剂,其环保性能更佳,适用于对voc排放有严格要求的汽车内饰涂装工艺¹。此外,上海工程技术大学的王志远团队在《精细化工》中报道,脒类催化剂能够有效延缓 –nco 与 –oh 的反应速率,提高涂层的流平性和外观质量,特别适用于高端汽车内饰面漆²。

国际上,德国()在其技术白皮书中详细分析了延迟型胺催化剂在水性聚氨酯中的应用,认为其能够优化施工窗口,减少橘皮和流挂现象,提高涂层的一致性³。美国化学()则在一项专利中提出了一种基于锌-钴复合催化剂的新型体系,不仅提升了涂层的交联密度,还增强了其耐候性和机械性能⁴。

此外,欧洲汽车制造商协会(acea)发布的《环保型催化剂在汽车涂装中的应用指南》中强调,随着reach法规的实施,有机锡类催化剂的使用正在逐步受限,取而代之的是非锡类金属催化剂和生物基催化剂⁵。这一趋势促使各大原材料供应商加快研发步伐,推出更多符合环保要求的催化剂产品。

综上所述,国内外研究和行业实践均表明,水性聚氨酯催化剂正朝着环保、高效、多功能化方向发展。未来,随着新材料和新技术的不断涌现,水性聚氨酯在汽车内饰涂层中的应用前景将更加广阔。📚🌍

参考文献:

- 李明, 张伟, 陈亮. 锌类催化剂在水性聚氨酯中的应用研究[j]. 涂料工业, 2020, 50(6): 45-50.

- 王志远, 刘芳, 赵敏. 胺类催化剂对水性聚氨酯涂层性能的影响[j]. 精细化工, 2021, 38(4): 112-118.

- technical white paper: delayed amine catalysts for waterborne polyurethane coatings, 2022.

- chemical patent no. us10487145b2: zinc-cobalt catalyst system for polyurethane coatings, 2019.

- acea environmental guidelines for automotive coating materials, 2023 edition.

业务联系:吴经理 183-0190-3156 微信同号

联系:吴经理

手机:183 0190 3156

传真:? 021-5169 1833

邮箱:Hunter@newtopchem.com

地址: 上海市宝山区淞兴西路258号1104室

下一篇: 新型水性聚氨酯用催化剂的研发与市场前景

海绵乱空剂 聚氨酯软泡乱空剂nt ad...

海绵乱空剂 聚氨酯软泡乱空剂nt ad...

四甲基胍 有机碱催化剂 1,1,3,3-四...

四甲基胍 有机碱催化剂 1,1,3,3-四...