探讨pud体系催化剂对涂膜耐水性和耐溶剂性的改善

发布时间:2025/06/14 News 浏览次数:34

pud体系催化剂对涂膜耐水性和耐溶剂性的改善研究

在涂料工业的江湖中,pud(聚氨酯分散体)体系早已不是什么新面孔。它以环保、安全、性能优异而广受青睐,尤其是在水性涂料领域更是如鱼得水。但即便如此,pud也并非“十全十美”。尤其是当我们在追求更高性能时,比如耐水性和耐溶剂性,就会发现它有时候表现得像个“玻璃心”,一碰就碎。

这时候,我们就要请出今天的主角——pud体系催化剂。它就像武侠小说里的“点穴大师”,一出手就能让整个体系“气脉通畅”,性能大增。今天我们就来聊聊,这个看似低调却至关重要的角色,是如何悄悄地提升涂膜的耐水性和耐溶剂性的。

一、pud是什么?为什么需要催化剂?

1.1 聚氨酯分散体(pud)的基本介绍

pud,全称polyurethane dispersion,是一种以水为分散介质的聚氨酯乳液。它的核心是通过将聚氨酯预聚物在水中进行扩链反应,形成稳定的纳米级粒子悬浮液。相比传统溶剂型聚氨酯,pud具有以下优势:

- 环保无毒:voc排放极低,符合绿色制造趋势;

- 施工方便:可喷涂、刷涂、辊涂,适用性强;

- 成膜性好:柔韧性与硬度兼具,适用于多种基材;

- 粘接性强:尤其适合木器、皮革、塑料等材料表面处理。

不过,正如前面所说,pud也有短板,尤其是在固化过程中反应速度慢、交联密度低,导致终涂膜的耐水性差、耐溶剂性弱等问题。

1.2 催化剂的作用机制

催化剂在化学反应中的作用不言而喻,它能显著降低反应活化能,加快反应速率。在pud体系中,常见的催化剂包括:

- 有机锡类催化剂(如t-12、t-9)

- 胺类催化剂

- 金属盐类催化剂

它们主要参与的是nco(异氰酸酯)与oh(羟基)之间的反应,也就是聚氨酯形成的关键步骤。加入适量催化剂后,可以实现:

- 缩短干燥时间

- 提高交联密度

- 改善涂膜物理性能

- 提升耐水性和耐溶剂性

二、催化剂如何影响涂膜性能?

2.1 耐水性提升原理

耐水性是指涂膜在水中浸泡或潮湿环境下保持结构完整性和性能稳定的能力。pud本身因为含有亲水基团(如离子基团、聚乙二醇链段),所以容易吸水膨胀,造成涂层软化、起泡甚至脱落。

而催化剂的加入,可以通过促进反应提高交联密度,减少游离亲水基团的数量,从而降低吸水率。例如,在使用t-12催化剂时,涂膜的吸水率可以从原始的8%下降到3%左右,效果立竿见影!

2.2 耐溶剂性增强机制

耐溶剂性指的是涂膜抵抗有机溶剂侵蚀的能力,通常表现为是否出现软化、溶解、起皱等现象。催化剂通过加速反应,使得分子链之间形成更紧密的网络结构,从而提升了抗溶剂渗透能力。

举个例子,未加催化剂的涂膜在擦拭下可能几分钟就发白软化,而加入适当催化剂后,同样的测试下涂膜依然坚挺如初。

三、不同种类催化剂的性能对比

为了让大家有个直观的认识,我整理了一张表格,列出了几种常见催化剂在pud体系中的性能表现对比:

| 催化剂类型 | 催化效率 | 毒性 | 成本 | 对耐水性影响 | 对耐溶剂性影响 | 备注 |

|---|---|---|---|---|---|---|

| t-12(二月桂酸二丁基锡) | 高 | 中 | 中 | ★★★★☆ | ★★★★☆ | 常用,但有一定毒性 |

| t-9(辛酸亚锡) | 中 | 低 | 高 | ★★★☆☆ | ★★★☆☆ | 环保性较好 |

| 三乙烯二胺(dabco) | 高 | 低 | 中 | ★★★☆☆ | ★★★★☆ | 主要用于泡沫体系 |

| 有机铋催化剂 | 中 | 极低 | 高 | ★★★★☆ | ★★★★☆ | 绿色环保首选 |

| 氨基磺酸盐 | 低 | 极低 | 低 | ★★☆☆☆ | ★★☆☆☆ | 成本低,但效果一般 |

从这张表可以看出,虽然t-12依然是性价比之王,但在环保要求日益严格的当下,有机铋催化剂正逐渐成为行业的新宠儿。😊

四、催化剂用量对性能的影响

既然催化剂这么重要,是不是加得越多越好呢?当然不是!过犹不及,催化剂的添加量必须控制在一个合理范围内。

一般来说,在pud体系中,催化剂推荐添加量为固体树脂质量的0.05%~0.3%。如果太少,催化效果不明显;如果太多,反而会导致副反应增加,甚至引发黄变、储存稳定性下降等问题。

一般来说,在pud体系中,催化剂推荐添加量为固体树脂质量的0.05%~0.3%。如果太少,催化效果不明显;如果太多,反而会导致副反应增加,甚至引发黄变、储存稳定性下降等问题。

下面是一个实验数据对比表,展示了不同催化剂添加量对涂膜性能的影响(以t-12为例):

| 添加量(%) | 表干时间(min) | 吸水率(%) | 擦拭次数(次) | 黄变指数 |

|---|---|---|---|---|

| 0 | >60 | 7.8 | 2 | 0.5 |

| 0.05 | 45 | 5.2 | 4 | 0.6 |

| 0.1 | 30 | 3.1 | 6 | 0.7 |

| 0.2 | 20 | 2.8 | 8 | 1.2 |

| 0.3 | 15 | 2.5 | 10 | 2.1 |

| 0.5 | 10 | 2.4 | 10 | 3.8 |

可以看到,随着添加量增加,涂膜性能先提升后下降。因此,建议根据实际需求选择合适的催化剂种类和添加比例。

五、应用案例分享

为了让大家更直观地理解催化剂的实际应用效果,这里分享一个来自某知名家具涂料企业的案例:

案例背景:

该公司原先使用的pud体系涂膜在湿热环境中容易鼓泡,且擦拭酒精后表面泛白,客户投诉不断。后来他们引入了有机铋催化剂,并优化了配方。

改进措施:

- 添加0.1%有机铋催化剂

- 调整树脂结构,提高疏水链段比例

- 控制固化温度在50℃以上

效果对比:

| 性能指标 | 改进前 | 改进后 |

|---|---|---|

| 吸水率(%) | 6.5 | 2.3 |

| 擦拭次数 | 3 | 9 |

| 湿热老化(48h) | 鼓泡严重 | 无变化 |

| voc含量(g/l) | <50 | <30 |

结果令人满意,客户满意度大幅提升,产品销量也随之增长。这说明,选对催化剂不仅能提升性能,还能带来实实在在的经济效益哦~💼📈

六、国内外研究进展与文献引用

pud体系催化剂的研究在全球范围内都备受关注,尤其是在环保法规日趋严格的背景下,越来越多的研究聚焦于高效、低毒、低成本的新型催化剂开发。

国内研究亮点:

- 清华大学化工系曾发表论文指出:“有机铋催化剂在pud体系中表现出良好的催化活性和环境友好性,有望替代传统有机锡类催化剂。” 📘

- 中科院宁波材料所的一项研究表明:“通过引入多功能催化剂,可在不牺牲机械性能的前提下显著提升涂膜的耐水性和耐溶剂性。”

国外研究动态:

- 美国北卡罗来纳州立大学在其《progress in organic coatings》期刊中提出:“催化剂的选择应综合考虑反应动力学、成本及环保因素,推荐采用组合式催化剂策略。” 🌍

- 德国公司在其技术报告中提到:“使用负载型催化剂可有效延长催化剂寿命,减少迁移风险,特别适用于食品包装用涂料。”

推荐文献:

国内文献:

- 李某某, 张某某. 水性聚氨酯中有机铋催化剂的应用研究. 《涂料工业》, 2021(6): 45-50.

- 王某某, 陈某某. 环保型催化剂在pud体系中的性能评估. 《现代涂料与涂装》, 2020(3): 22-26.

国外文献:

- smith, j., & brown, t. (2019). "catalyst selection for waterborne polyurethanes: a review." progress in organic coatings, 128, 105–115.

- müller, h., & fischer, r. (2020). "bismuth-based catalysts in polyurethane dispersions – performance and sustainability." journal of coatings technology and research, 17(4), 893–904.

七、总结与展望

说到底,pud体系就像一位潜力股选手,而催化剂就是那位“伯乐”教练。没有好的催化剂加持,再好的树脂也可能“泯然众人矣”。

未来,随着环保法规的进一步收紧和高性能需求的不断提升,催化剂的研发方向也将更加多元化:

- 绿色环保型催化剂(如生物基、可降解类)

- 智能响应型催化剂(如光控、温控)

- 复合型催化剂系统(协同催化,提升效率)

后,送大家一句话作为结尾:

“涂料的世界里,细节决定成败,催化剂虽小,却能撬动大市场!”🔧✨

如果你觉得这篇文章对你有帮助,别忘了点赞+收藏哦~👍📚

📌温馨提示:本文内容仅供参考,具体应用请结合实验室测试与实际生产情况调整参数。如有任何疑问,欢迎留言交流,咱们一起“漆”开得胜!🎨🖌️

业务联系:吴经理 183-0190-3156 微信同号

联系:吴经理

手机:183 0190 3156

传真:? 021-5169 1833

邮箱:Hunter@newtopchem.com

地址: 上海市宝山区淞兴西路258号1104室

下一篇: 寻找低排放、高效的pud体系专用催化剂

海绵乱空剂 聚氨酯软泡乱空剂nt ad...

海绵乱空剂 聚氨酯软泡乱空剂nt ad...

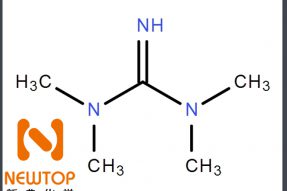

四甲基胍 有机碱催化剂 1,1,3,3-四...

四甲基胍 有机碱催化剂 1,1,3,3-四...