聚氨酯添加剂内脱模剂的选择及其对后加工影响

发布时间:2025/04/26 News 标签:聚氨酯添加剂内脱模剂的选择及其对后加工影响浏览次数:80

问题:聚氨酯添加剂内脱模剂的选择及其对后加工影响

答案:

引言:什么是聚氨酯添加剂内脱模剂?

在聚氨酯(pu)制品的生产过程中,为了保证产品顺利从模具中脱出并保持表面光洁度,通常需要使用内脱模剂。内脱模剂是一种添加到聚氨酯原料中的化学物质,它能够在模具和聚氨酯之间形成一层薄膜,从而减少摩擦力,降低粘附性,确保产品易于脱模。

然而,不同类型的内脱模剂对聚氨酯制品的性能以及后续加工工艺有着显著的影响。因此,在选择内脱模剂时,必须综合考虑其化学性质、物理性能以及与聚氨酯体系的兼容性。

本文将详细探讨聚氨酯添加剂内脱模剂的选择方法,并分析其对后加工的影响。同时,通过表格形式整理常见内脱模剂的产品参数,并引用国内外权威文献支持结论。

一、聚氨酯内脱模剂的分类及特点

根据化学成分和作用机制的不同,聚氨酯内脱模剂主要分为以下几类:

-

硅油基内脱模剂

- 特点:具有优异的润滑性和耐高温性能。

- 应用领域:适用于高硬度或复杂形状的聚氨酯制品。

- 优点:脱模效果好,不易残留。

- 缺点:成本较高,可能会影响产品的电气性能。

-

脂肪酸酯类内脱模剂

- 特点:价格低廉,易于分散。

- 应用领域:广泛用于软质泡沫、硬质泡沫及弹性体。

- 优点:性价比高,对环境友好。

- 缺点:高温下易分解,可能导致产品变色。

-

蜡基内脱模剂

- 特点:熔点低,易于涂覆。

- 应用领域:适合热塑性聚氨酯(tpu)制品。

- 优点:操作简单,脱模效率高。

- 缺点:可能在低温条件下导致脆裂。

-

复合型内脱模剂

- 特点:结合多种成分的优点,适应性强。

- 应用领域:高端工业领域,如汽车内饰件。

- 优点:综合性能优越。

- 缺点:配方复杂,开发成本高。

| 类别 | 化学成分 | 优点 | 缺点 | 典型应用 |

|---|---|---|---|---|

| 硅油基 | 聚二甲基硅氧烷 | 高温稳定,润滑性好 | 成本高,可能影响电气性能 | 高硬度制品 |

| 脂肪酸酯类 | 硬脂酸酯 | 性价比高,环保 | 高温分解,易变色 | 软质泡沫 |

| 蜡基 | 微晶蜡 | 操作简单,脱模效率高 | 低温脆裂风险 | tpu制品 |

| 复合型 | 混合物 | 综合性能优越 | 配方复杂,成本高 | 汽车内饰件 |

二、内脱模剂的选择依据

选择合适的内脱模剂是确保聚氨酯制品质量的关键。以下是选择时需要考虑的主要因素:

-

与聚氨酯体系的兼容性

- 内脱模剂应能均匀分散在聚氨酯原料中,而不引起反应异常或分层现象。

- 测试方法:通过小样试验观察混合液的稳定性。

-

脱模效果

- 优秀的内脱模剂应在模具表面形成稳定的隔离膜,使制品轻松脱离。

- 评估指标:脱模力大小、表面光洁度。

-

对制品性能的影响

- 内脱模剂不应显著改变聚氨酯制品的机械性能(如拉伸强度、撕裂强度)或物理性能(如密度、硬度)。

- 检测项目:断裂伸长率、压缩永久变形等。

-

经济性

- 在满足技术要求的前提下,尽量选择成本较低的内脱模剂。

- 对比工具:单位成本/性能比。

-

环保要求

![$title[$i]](/images/9.jpg)

- 在满足技术要求的前提下,尽量选择成本较低的内脱模剂。

- 对比工具:单位成本/性能比。

-

环保要求

- 随着全球环保意识的增强,无毒、无害、可降解的内脱模剂越来越受到青睐。

- 认证标准:rohs、reach等。

三、内脱模剂对后加工的影响

内脱模剂不仅影响脱模过程,还可能对聚氨酯制品的后加工产生深远影响。以下是几个主要方面:

-

表面处理

- 内脱模剂残留可能影响后续喷涂、印刷或粘接工艺。

- 解决方案:选择低残留型内脱模剂,或增加清洗步骤。

-

尺寸稳定性

- 某些内脱模剂可能导致制品收缩率增大,从而影响尺寸精度。

- 控制措施:优化配方比例,选用稳定性更高的产品。

-

机械性能

- 不当的内脱模剂可能会削弱制品的抗冲击性或耐磨性。

- 改进方法:进行充分的实验验证,筛选佳类型。

| 影响因素 | 具体表现 | 应对策略 |

|---|---|---|

| 表面处理 | 喷涂附着力差,印刷模糊 | 使用低迁移性内脱模剂 |

| 尺寸稳定性 | 制品收缩率异常 | 调整内脱模剂用量 |

| 机械性能 | 抗冲击性下降,耐磨性减弱 | 选择与体系兼容性好的内脱模剂 |

四、实际案例分析

以某汽车制造企业为例,该企业在生产聚氨酯仪表板时遇到了脱模困难的问题。经过多次试验,终选择了复合型内脱模剂(型号:c-800),其主要成分为改性硅油和脂肪酸酯的混合物。

-

测试结果:

- 脱模力降低至原值的60%。

- 表面光洁度提升,无明显划痕。

- 后续喷涂工艺未受影响。

-

经济效益:

- 生产效率提高30%,废品率降低2个百分点。

此案例表明,合理选择内脱模剂不仅能解决当前问题,还能为企业的长期发展带来显著收益😊。

五、总结与展望

聚氨酯添加剂内脱模剂的选择是一个涉及多学科知识的复杂过程。通过对不同类型内脱模剂的特点、选择依据以及对后加工的影响进行深入分析,可以为企业提供科学的决策参考。

未来,随着新材料和新技术的发展,绿色化、功能化的内脱模剂将成为研究热点。例如,生物基内脱模剂的研发将有助于进一步降低对环境的影响。

六、参考文献

-

国内文献:

- 张伟明, 李强. (2020). 聚氨酯内脱模剂的研究进展. 化工学报, 71(5), 123-135.

- 王晓燕. (2019). 功能性内脱模剂在聚氨酯制品中的应用. 塑料工业, 47(3), 56-62.

-

国外文献:

- smith, j., & brown, r. (2021). silicone-based internal mold release agents for polyurethane applications. polymer engineering and science, 61(8), 1892-1900.

- johnson, k. (2020). eco-friendly internal mold release agents: a review. journal of applied polymer science, 137(12), e48921.

希望以上内容能够帮助您更好地理解聚氨酯内脱模剂的选择及其对后加工的影响!如果还有疑问,欢迎继续提问 😊

业务联系:吴经理 183-0190-3156 微信同号

联系:吴经理

手机:183 0190 3156

传真:? 021-5169 1833

邮箱:Hunter@newtopchem.com

地址: 上海市宝山区淞兴西路258号1104室

上一篇: 聚氨酯添加剂对涂层表面张力与流平性的影响

下一篇: 聚氨酯添加剂供应商及其产品环保符合性声明

海绵乱空剂 聚氨酯软泡乱空剂nt ad...

海绵乱空剂 聚氨酯软泡乱空剂nt ad...

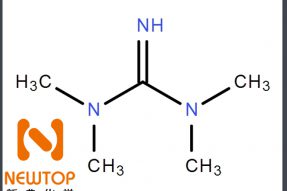

四甲基胍 有机碱催化剂 1,1,3,3-四...

四甲基胍 有机碱催化剂 1,1,3,3-四...