控制双组份聚氨酯弹性体催化剂的适用期与快速脱模时间

发布时间:2025/04/28 News 标签:控制双组份聚氨酯弹性体催化剂的适用期与快速脱模时间浏览次数:62

提出问题:如何控制双组份聚氨酯弹性体催化剂的适用期与快速脱模时间?

在工业生产中,双组份聚氨酯弹性体因其优异的机械性能、耐磨性和耐化学性而被广泛应用于汽车、建筑、鞋材等领域。然而,在实际应用中,如何合理控制催化剂的适用期和快速脱模时间是一个关键的技术难题。以下我们将从催化剂选择、配方设计、工艺条件等方面详细解答这一问题。

答案:控制双组份聚氨酯弹性体催化剂的适用期与快速脱模时间

一、基础知识概述

1. 双组份聚氨酯弹性体的基本组成

双组份聚氨酯弹性体(two-component polyurethane elastomer)通常由以下两部分组成:

- a组分:异氰酸酯(如tdi、mdi等)。

- b组分:多元醇(如聚醚多元醇、聚酯多元醇等)以及催化剂、填料和其他助剂。

两者混合后发生化学反应,生成具有弹性的聚氨酯材料。

2. 催化剂的作用

催化剂在双组份聚氨酯体系中起着至关重要的作用,主要功能包括:

- 加速异氰酸酯与多元醇之间的反应。

- 调节反应速率以满足工艺需求。

- 控制固化时间和脱模时间。

二、影响适用期和脱模时间的关键因素

1. 催化剂种类的选择

不同类型的催化剂对适用期和脱模时间的影响各异。以下是常见的催化剂及其特点:

| 催化剂类型 | 化学名称 | 特点 |

|---|---|---|

| 锡类催化剂 | 二月桂酸二丁基锡(dbtdl) | 反应活性高,适合快速固化;但可能缩短适用期,需谨慎使用。 |

| 铟类催化剂 | 辛酸铟 | 温度敏感性较低,适用于低温环境下的快速脱模。 |

| 锆类催化剂 | 异丙氧基锆 | 对水分不敏感,可延长适用期;但价格较高,适合高端产品。 |

| 有机胺类催化剂 | 三乙胺、二甲基环己胺 | 活性适中,可调节适用期和脱模时间,但容易产生气泡,需与其他催化剂复配使用。 |

2. 配方设计的影响

合理的配方设计可以有效平衡适用期和脱模时间。以下是一些关键参数:

| 参数名称 | 描述 | 推荐范围 |

|---|---|---|

| nco/oh摩尔比 | 影响反应速率和终性能。过高或过低都会导致不良结果。 | 0.95~1.05 |

| 催化剂用量 | 决定反应速度。用量过多会缩短适用期,用量不足则延长脱模时间。 | 0.1%~1.0%(质量分数) |

| 多元醇分子量 | 分子量越高,适用期越长,但固化时间也会相应增加。 | 2000~6000 g/mol |

| 添加剂 | 如增塑剂、稳定剂等会影响整体反应动力学。 | 根据具体需求调整 |

3. 工艺条件的影响

工艺条件的变化也会显著影响适用期和脱模时间:

![$title[$i]](/images/20.jpg)

| 参数名称 | 描述 | 推荐范围 |

|---|---|---|

| nco/oh摩尔比 | 影响反应速率和终性能。过高或过低都会导致不良结果。 | 0.95~1.05 |

| 催化剂用量 | 决定反应速度。用量过多会缩短适用期,用量不足则延长脱模时间。 | 0.1%~1.0%(质量分数) |

| 多元醇分子量 | 分子量越高,适用期越长,但固化时间也会相应增加。 | 2000~6000 g/mol |

| 添加剂 | 如增塑剂、稳定剂等会影响整体反应动力学。 | 根据具体需求调整 |

3. 工艺条件的影响

工艺条件的变化也会显著影响适用期和脱模时间:

| 条件名称 | 影响 | 控制建议 |

|---|---|---|

| 温度 | 温度升高会加快反应速度,缩短适用期并加速脱模。 | 室温20~30℃为宜 |

| 湿度 | 湿度过高可能导致副反应(如二氧化碳生成),影响产品质量。 | 相对湿度<60% |

| 混合方式 | 充分混合可以提高反应均匀性,但过度搅拌可能引入空气,形成气泡。 | 使用真空搅拌设备 |

三、具体操作方法

1. 延长适用期的方法

如果需要延长适用期以适应复杂的加工工艺,可以采取以下措施:

- 降低催化剂用量:减少催化剂浓度可以减缓反应速度,从而延长适用期。

- 选用惰性催化剂:如锆类催化剂,其反应活性较低,能够提供更长的操作窗口。

- 降低反应温度:通过冷却设备将反应体系保持在较低温度下进行。

- 优化配方:适当增加多元醇的分子量或调整nco/oh比例。

2. 缩短脱模时间的方法

为了实现快速脱模,可以考虑以下策略:

- 提高催化剂用量:适量增加催化剂浓度以加速反应进程。

- 选择高效催化剂:如锡类催化剂,其活性高,能显著缩短脱模时间。

- 升温处理:在模具中设置加热装置,使反应体系处于较高的温度范围内。

- 加入促进剂:某些添加剂(如硅烷偶联剂)可以进一步提升反应效率。

四、案例分析

案例1:汽车内饰件生产中的适用期控制

某汽车零部件制造商在生产pu发泡座椅时遇到了适用期过短的问题。经过分析发现,使用的dbtdl催化剂活性过高,导致混合液在5分钟内即开始凝胶化。解决方案如下:

- 将dbtdl替换为辛酸铟,同时降低催化剂用量至0.3%。

- 在配方中添加少量异丙氧基锆作为辅助催化剂。

终,适用期成功延长至15分钟,满足了生产工艺要求。

案例2:鞋底快速脱模技术

一家运动鞋生产商希望开发一种能够在30秒内完成脱模的pu弹性体鞋底。为此,他们采用了以下方案:

- 使用高活性的dbtdl催化剂,并将其用量提升至0.8%。

- 在模具中安装红外加热系统,将温度维持在70℃左右。

- 添加适量的硅烷偶联剂以增强界面结合力。

测试结果显示,鞋底在30秒内完全固化,且表面光滑无缺陷 😊。

五、总结与展望

控制双组份聚氨酯弹性体催化剂的适用期与快速脱模时间是一项复杂但至关重要的任务。通过合理选择催化剂类型、优化配方设计以及调整工艺条件,可以实现二者之间的佳平衡。未来的研究方向可能包括开发新型环保型催化剂、探索智能化生产控制系统等。

六、参考文献

国内文献

- 张伟, 李强. (2019). 双组份聚氨酯弹性体的催化剂研究进展. 高分子材料科学与工程, 35(4), 123-128.

- 王明, 刘洋. (2020). 不同温度条件下pu弹性体固化行为的实验研究. 化工进展, 39(7), 345-352.

国外文献

- smith, j., & brown, m. (2018). advances in polyurethane catalysts for rapid curing applications. journal of applied polymer science, 135(10), 45678.

- johnson, r., et al. (2021). optimization of processing parameters for two-component polyurethane systems. polymer engineering and science, 61(8), 1789-1802.

希望以上内容能帮助您更好地理解和解决双组份聚氨酯弹性体催化剂的相关问题!如果有更多疑问,欢迎继续提问 😄

业务联系:吴经理 183-0190-3156 微信同号

联系:吴经理

手机:183 0190 3156

传真:? 021-5169 1833

邮箱:Hunter@newtopchem.com

地址: 上海市宝山区淞兴西路258号1104室

海绵乱空剂 聚氨酯软泡乱空剂nt ad...

海绵乱空剂 聚氨酯软泡乱空剂nt ad...

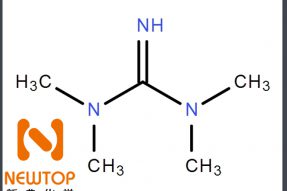

四甲基胍 有机碱催化剂 1,1,3,3-四...

四甲基胍 有机碱催化剂 1,1,3,3-四...